焦化厂除尘器:焦炉焦侧地面除尘站系统改造方案

焦化行业是环境污染的大户,而焦炉烟尘又是焦化行业的主要污染源;焦炉烟尘可以分三个部分,烟尘与粉尘他们都是固体颗粒,主要区别就是微粒直径的大小区别;针对传统捣固焦炉“二合一”地面站出现的问题,经认真分析论证,我公司公司在焦炉地面除尘站确定了装煤、导焦"二分式"的方案,装煤烟气不进入地面站,装煤荒煤气回收利用.新建布袋除尘器设施供导焦除尘使用,改造现有炉顶消烟除尘车,选择装煤烟气导入相邻结焦末期碳化室的技术.改造后的装煤导焦系统完满足捣固焦炉的除尘.达到现有标准。

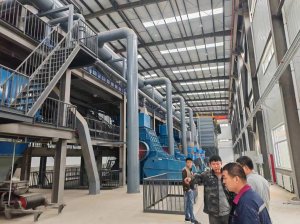

焦炉焦侧地面除尘站简介:

焦炉地面除尘站是通过PLC电子自动化控制系统,使用电机、风机、集尘干管、布袋除尘器、烟气吸附装置、加湿卸灰机等一系列设备,经过复杂的工艺流程对焦炉装煤出焦时产生的烟气进行净化处理,并使废物回收再利用,达到节能减排的效果。

焦炉布袋除尘器特点:

1. 具有二次火花分离功能。亿万先生知道焦炉在炼焦过程中产生大量高温并带有火花的粉尘,这种粉尘如果不进行降温和火花进入袋式除尘器,将产生燃烧和爆炸。为了能降低粉尘的温度和减少明火,除尘系统中,在除尘器前设置冷却器。当粉尘进入布袋除尘器之前,经过冷却器进行降温和分离火花。蓄热式冷却器除了使高温粉尘能较快降温外,还有一个作用,就是将带有火花的粉尘通过冷却器在冷却过程火花被扑灭,但是仍然有残余火花随着粉尘进入布袋除尘器。而阻火型脉冲除尘器设计了阻火隔板结构。带有残余火花的粉尘进入除尘器首先被阻火隔板阻碍,将明火阻掉,起到二次分离,并直接进到灰仓,不和布袋接触,了布袋爆炸的隐患。这种增加阻隔板、火花二次分离的结构形式,其他脉冲除尘器是没有的。

2. 粉尘经过二次分离,提高了滤袋的使用寿命。焦炉烟气尘另一个特性就是坚硬、表面锋利。尤其较大粒径的焦粉更是如此。但是这些较大颗粒的粉尘和带有残余火花的粉尘被阻隔板二次分离后直接落入灰仓,而进入布袋的烟气粉粒很细,这就提高了滤袋的使用寿命。过去半年左右就要换袋,而采用这种结构,滤袋的使用寿命可达1.5年以上。一般两年没有问题。

3. 这种阻火型脉冲袋式除尘器另一个显著特点是采用中部箱体进风;而烟气流经分体板分体均匀,不仅提高了过滤效率,又使清灰时不产生逆气流,因而提高了清灰效果。

焦炉焦侧除尘器原理:

当上升管在焦侧时,装煤除尘的烟气转换阀组及管道设置在炉顶机侧,在炉门上方设吸气罩,并通过管道接入烟气转换阀.当导烟车上的排烟活动对接套筒与设在机侧炉顶的烟气转换阀接通时,同时实现炉口上方吸气罩与烟气转换阀接通,炉内烟气和炉口烟气在烟气转换阀内部汇合后进入焦炉地面除尘站进行净化.

焦炉皮带小车工艺原理:

皮带提升小车是沟通拦焦车集尘罩与集尘干管之间的烟气通道,使烟气由拦焦车集尘罩进入皮带集尘干管,而不使其向外泄漏.当焦炉出焦时,拦焦车移动至待出焦的炉号,与之一起移动的皮带提升小车将集尘干管上覆盖的密封用皮带提起,使拦焦车的除尘罩与集尘干管导通,出焦烟尘进入干管.皮带提升小车的烟气入口与拦焦车集尘罩上部的出气口相连,皮带提升小车的烟气出口在密封槽架的下面,它与皮带集尘干管相通.皮带集尘干管的密封皮带绕在皮带提升小车上下部的四个滚筒上,将集尘干管上覆盖的这部分皮带提起,即打开了烟气通往干管的通道,使烟气由入口经密封槽车进入皮带密封干管.该设备适用温度>250℃,密封件耐温>300℃,适用负压值0.015MPa. 密封材料满足漏气率的要求。